Unternehmen, die im Hinblick auf Komplexität und Geschwindigkeit miteinander konkurrieren, investieren in Technologien, die Unsicherheiten verringern und Entwicklungszeiten verkürzen. Entscheidungen für hochauflösende Erfassungen sind praktisch, denn sie zielen darauf ab, Zykluszeiten, Nacharbeiten und Störungen in der Lieferkette auf messbare Weise zu reduzieren. Lesen Sie weiter, um zu erfahren, warum etablierte Produktions- und Technikteams das Scannen als Möglichkeit zur Verbesserung der Abläufe und nicht als Testwerkzeug betrachten.

Wachstumsprozesse beschleunigen

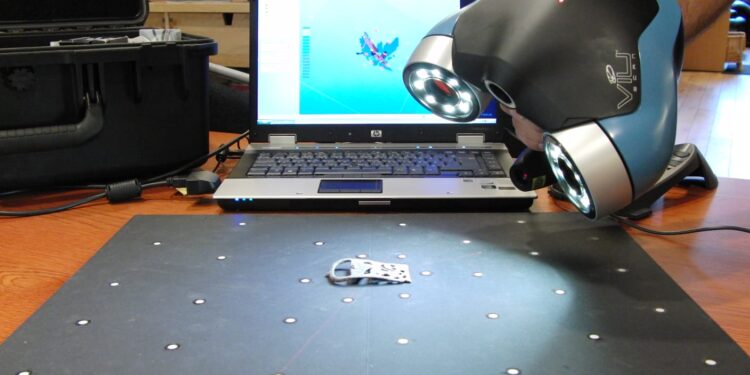

Wenn Ingenieurteams frühzeitig Geometrieerfassung einsetzen, gibt es keinen Zweifel daran, was passieren sollte und was tatsächlich passiert ist. Der Einsatz von 3D-Scanning in Validierungsmethoden beschleunigt die Iteration, indem er Ihnen reichhaltige, nutzbare Daten liefert, die Sie schnell mit CAD-Baselines vergleichen können. In der Praxis bedeutet dies weniger tatsächliche Muster, eine frühzeitigere Erkennung von Problemen mit Werkzeugen und kürzere Genehmigungszyklen, wodurch Projekte schnell voranschreiten, ohne dass das Niveau der technischen Details sinkt.

Integration in Produktionssysteme

Für Produktionsumgebungen ist es wichtig, dass die nachfolgenden digitalen Methoden kompatibel sind. Wenn CAM, MES und PLM die Scanergebnisse nutzen können, lässt sich der Übergang vom Modell zur Maschine planen und überprüfen. Workflow-Designs, die Desktop Metal Workflows unterstützen, reduzieren manuelle Übersetzungsfehler und steigern die Erstausbeute, sodass Planer und Disponenten sich auf digitale Zwillinge als einzige Informationsquelle für Fertigungszwecke verlassen können.

Gründlichere Inspektionen

Für Qualitätsteams, die versagen, steht viel Geld auf dem Spiel, weshalb sie von Stichprobenkontrollen zu einer systematischen geometrischen Überwachung übergehen. Die Erfassung der vollständigen Geometrie ermöglicht es, Dinge mit hoher Zuverlässigkeit zu vergleichen, Abweichungen automatisch zu melden und direkte Eingaben in Prozesse zu machen, die entsprechende Maßnahmen ergreifen. Der Einsatz von 3D-Scanning an festgelegten Kontrollpunkten reduziert den Zeitaufwand für zerstörungsfreie Prüfungen und beschleunigt Entscheidungen über Eindämmungsmaßnahmen, wenn Unterschiede festgestellt werden, was die Zuverlässigkeit des Produkts insgesamt erhöht.

Änderungen am Design ermöglichen

Der Zugriff auf eine genaue Ist-Form erhöht die Anzahl der verfügbaren Designoptionen und unterstützt Konsolidierungsstrategien, die die Anzahl der benötigten Teile und die Komplexität der Montage reduzieren. Wenn sowohl additive Plattformen als auch herkömmliche Werkzeugwege scanbasierte Modelle verwenden können, können Konstrukteure früher und häufiger prüfen, ob die Teile hergestellt werden können. Wenn Teams hochpräzise Erfassungen mit bekannten Druck- und Maschinenökosystemen kombinieren, können sie Änderungen am Layout und an der Integration mit größerer Sicherheit vornehmen. Dies beschleunigt den Prozess von der Idee bis zur endgültigen Freigabe. Durch Hinzufügen von Desktop-Metallplattformen zu diesen Entwicklungsprozessen werden das Testen kombinierter Teile und der Werkzeugwechsel beschleunigt.

Auswirkungen auf Betrieb und Finanzen

Wenn Sie mehr als nur Pilotprojekte einsetzen, profitieren Sie von kontinuierlichen logistischen Vorteilen wie weniger Start-Builds, weniger Arbeitsaufwand für Inspektionen und einfacheren Ersatzteilplänen. Die permanente, organisierte Sammlung gescannter Teile hilft bei der Planung von Alterungsprozessen, Serviceprozessen und der Abstimmung mit Lieferanten. Wenn Unternehmen klare KPIs für Dinge wie Time-to-First-Article, Inspektionsabdeckung und Service-Füllraten festlegen, ist es einfacher, den Business Case für eine breite Einführung zu erkennen und zu verfolgen. Digitale Bestandsstrategien und die Vorhersage der Teileversorgung werden ebenfalls durch diese Datensätze ermöglicht. Diese geringeren Lagerkosten verbessern die Service-Reaktionsfähigkeit.

Governance, Fakten und Wachstumspotenzial

Um die geometrische Erfassung zu skalieren, benötigen Sie Standards für Informationen, Namen und Aufbewahrung sowie Programme für die Fähigkeiten und Genauigkeit der Bediener. Wenn Sie zentralisierte Dateien mit Edge-Vorbereitung und PLM-Integration kombinieren, können Sie eine modellbasierte Nachverfolgung durchführen, ohne Ihr System zu sehr zu belasten. Eine durchdachte Kontrolle erleichtert auch die Unterstützung durch Lieferanten und stellt sicher, dass die Qualität an allen Produktionsstandorten gleich ist. Eine klare Kontrolle reduziert Abweichungen, beschleunigt die Beauftragung neuer Lieferanten und macht standortübergreifende Statistiken nutzbar.

Gedanken zur Umsetzung

Fokussierte Wertfälle und messbare Testdaten sind die ersten Schritte zu einer erfolgreichen Einführung. Legen Sie Regeln für die Konvertierung und Aufbewahrung fest, damit die Datensätze nicht zu groß werden. Dies hilft Ihnen bei der Entscheidung, welche Teile priorisiert werden müssen, wenn geometriebedingte Fehler enorme Kosten oder Risiken verursachen. Um Testergebnisse in unternehmensweite Kompetenzen umzuwandeln, benötigen Sie Schulungen, klare Zuständigkeiten und die Einbindung der Lieferanten. Eine frühzeitige Vereinbarung mit den Partnern in der Lieferkette reduziert Integrationsprobleme und beschleunigt den Prozess der Kapitalrendite erheblich. Für den Fortschritt eines Unternehmens ist die Unterstützung durch die Führungskräfte wichtig.

Fazit

Der Einsatz von 3D-Scanning in Forschung und Produktion ist eine intelligente Möglichkeit, die Markteinführungszeit zu verkürzen, den Ertrag zu steigern und das Innovationstempo aufrechtzuerhalten. Am-pioneers.com bietet Umsetzungskompetenz und fokussierte Dienstleistungen, um Investitionen in Scanning und additive Fertigung in praktische Vorteile für Unternehmen umzuwandeln, die bereit sind, diese Fähigkeiten zu skalieren und messbare Ergebnisse zu erzielen.

Besuchen Sie unsere für weitere Artikel: VisionStart